Como Solucionar Defeitos de Galvanização (Queima, Descascamento, Pites, Rugosidade e Mais) | Lab Wizard

Índice

Como Solucionar Defeitos de Galvanização (Queima, Descascamento, Pites, Rugosidade e Mais)

Quando um lote aparece com cantos queimados, superfícies com pites ou depósitos descascando, já está custando dinheiro: retrabalho, separação, envios urgentes e ligações desconfortáveis de clientes.

A maioria dos defeitos de galvanização são previsíveis, repetíveis e evitáveis uma vez que você trate a solução de problemas como um processo estruturado, não suposições ou conhecimento tribal.

Este guia apresenta:

- Os defeitos de galvanização mais comuns e o que eles normalmente significam

- Um fluxo de trabalho de solução de problemas repetível que você pode padronizar

- Listas de verificação defeito por defeito de causa raiz e ação corretiva

- Como CEP, LIMS e registro digital detectam problemas antes que o refugo exploda

🔍 O Que Conta Como Defeito de Galvanização?

Neste guia, um defeito de galvanização é qualquer condição na peça acabada que não atende aos requisitos do cliente ou padrões de qualidade internos devido ao processo de galvanoplastia ou galvanização química.

Categorias típicas:

- Aparência: queima, opacidade, manchas, descoloração

- Integridade superficial: pites, nódulos, rugosidade, bolhas

- Aderência: descascamento, lascamento, bolhas, má ligação

- Cobertura / geometria: falha de cobertura, áreas descobertas, baixa espessura, acúmulo nas bordas

- Desempenho: baixa resistência à corrosão, porosidade, trincamento

A maioria dos defeitos pode ser rastreada até uma ou mais destas áreas:

- Preparação de superfície e limpeza

- Fixação e gancheiras

- Química do banho (composição, contaminantes, produtos de decomposição)

- Parâmetros operacionais (densidade de corrente, temperatura, agitação, tempo)

- Enxágue e arraste de entrada/saída

- Material recebido (defeitos do metal base, porosidade, tratamento térmico)

Boa notícia: Muito poucos defeitos são “problemas misteriosos”. Uma vez que você captura os dados certos ao longo do tempo, padrões emergem e as causas raiz se repetem.

🔄 Um Fluxo de Trabalho Simples e Padronizado para Solução de Problemas

Em vez de começar com “adicione um molhante e torça”, use um fluxo de trabalho de 5 etapas que você pode treinar todo engenheiro, supervisor e técnico de laboratório.

Etapa 1 — Defina o Defeito Claramente

Documente:

- Onde o defeito aparece:

- Áreas de alta densidade de corrente? Recessos de baixa corrente? Faces ou bordas específicas?

- Quando aparece:

- Primeiros painéis do turno? Fim do turno? Após um makeup ou grande adição?

- Com que frequência:

- Uma gancheira? Um trabalho? Múltiplos clientes? Múltiplas linhas?

Etapa 2 — Capture e Revise o Histórico do Processo

Use seu registro digital ou LIMS para extrair:

- Análises do banho das últimas 2–4 semanas

- Todas as adições e makeups

- Quaisquer mudanças de receita (tempo, densidade de corrente, temperatura)

- Gráficos CEP para variáveis-chave (corrente, temperatura, pH, condutividade, concentração de metal)

Se você estiver usando Lab Wizard Digital Recordkeeping ou LIMS para Galvanização e Acabamento de Metais, esse histórico já é pesquisável e vinculado aos tanques.

Etapa 3 — Verifique os “5 Grandes” Primeiro

A maioria dos problemas crônicos é encontrada aqui:

- Preparação de superfície: limpeza, ativação, uniformidade do ataque

- Fixação / contato: design da gancheira, pontos de contato, ganchos soltos ou oxidados

- Densidade de corrente: muito alta, desigual, má distribuição

- Agitação e fluxo: zonas mortas, aprisionamento de ar, movimento insuficiente

- Temperatura: fora da faixa ou flutuante

Etapa 4 — Isole a Variável

Faça uma mudança de cada vez:

- Mova peças suspeitas para uma gancheira ou posição diferente

- Galvanize um painel de teste conhecido como bom junto com a produção

- Execute uma célula de Hull para replicar o defeito sob condições controladas

- Ajuste um parâmetro (corrente, temp, molhante, filtração) e registre o efeito

Isso transforma “tentativa e erro” em experimentos planejados que você pode defender em uma auditoria.

Etapa 5 — Trave a Correção e Documente

Uma vez que você encontrou a causa:

- Documente:

- Defeito → causa raiz → ação corretiva → verificação

- Atualize:

- Instruções de trabalho, limites de controle, regras de adição/makeup, gatilhos de alerta

- Treine:

- Operadores e equipe de laboratório sobre o que observar da próxima vez

Ferramentas como Lab Wizard Cloud permitem vincular defeitos a análises, padrões CEP e alertas para que o mesmo problema não o surpreenda duas vezes.

📋 Referência Rápida: Defeitos Comuns de Galvanização e Causas Prováveis

| Defeito | O Que Você Vê | Pontos Críticos / Localização | Categorias Comuns de Causa Raiz |

|---|---|---|---|

| Queima | Áreas muito brilhantes, escuras ou rugosas “fritas” | Bordas de alta densidade de corrente, cantos, pontas de gancheira | Corrente excessiva, má distribuição, baixo metal, baixo molhante, má agitação |

| Descascamento / Má Aderência | Galvanização levanta, lasca ou pode ser descascada com faca | Peça inteira ou zonas específicas, frequentemente após dobra ou cozimento | Limpeza/ativação inadequada, metal base passivado, contaminação, pré-placa errada, cozimento impróprio |

| Pites | Pequenos furos ou crateras | Aleatório ou agrupado, frequentemente em superfícies voltadas para cima | Bolhas de gás, particulados, óleo/graxa, molhagem incompleta, contaminação do banho |

| Rugosidade / Nódulos | Sensação áspera, protuberâncias, nódulos | Superfície inteira ou áreas de borda/prateleira | Partículas suspensas, má filtração, finos de ânodo, produtos de decomposição |

| Bolhas | Bolhas elevadas que podem estourar ou descascar | Frequentemente após aquecimento, dobra ou teste de corrosão | Fragilização por hidrogênio, contaminação aprisionada, má aderência, substrato poroso |

| Falha de Cobertura / Baixa Cobertura | Áreas descobertas, baixa espessura, zonas opacas “mortas” | Recessos, furos, recessos profundos, áreas sombreadas | Zonas de baixa densidade de corrente, má agitação, mau contato, blindagem, design errado de gancheira |

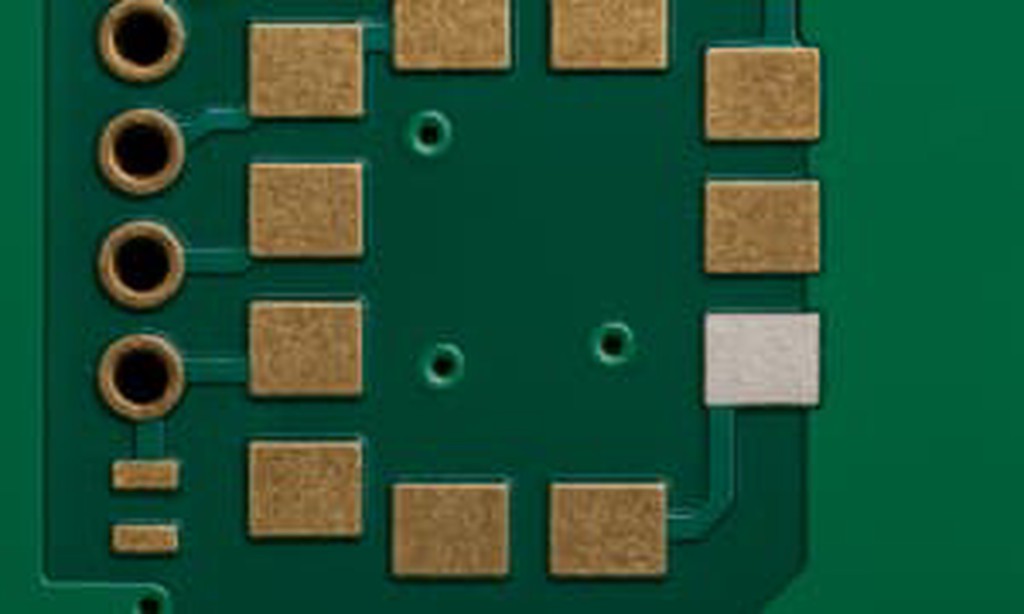

| Manchas / Descoloração | Manchas escuras, manchas amarelas/marrons, filmes iridescentes | Aleatório ou ao longo de linhas de fluxo ou pontos de contato de manuseio | Arraste de enxágue, enxágue incompleto, desequilíbrio químico, problemas de passivação |

| Variação Excessiva de Espessura | Muito espesso perto das bordas, muito fino em recessos | Borda vs centro, topo vs fundo | Má distribuição de corrente, colocação incorreta de ânodo, geometria da peça, ladrões inadequados |

Use isto como seu primeiro filtro: identifique o defeito, depois aprofunde nas seções detalhadas abaixo.

🔥 Queima: Problemas de Corrente Excessiva e Distribuição

Como a Queima Parece

- Depósitos muito brilhantes, foscos ou cinza/preto mate

- Sensação rugosa e arenosa sob seu dedo

- Frequentemente limitada a regiões de alta densidade de corrente: pontas, bordas, cantos

Causas Raiz Comuns

- Densidade de corrente muito alta para química ou temperatura

- Baixa concentração de metal ou equilíbrio errado de brilhadores primário/secundário

- Má agitação, permitindo que a camada limite se esgote

- Má colocação de ânodo, levando a pontos quentes locais

- Para químico: superaquecimento local ou má agitação da solução

Verificações Rápidas (5–10 Minutos)

- Compare a densidade de corrente real com a folha de processo e recomendações do fornecedor

- Verifique a temperatura do banho e agitação visualmente

- Inspecione a distância ânodo-cátodo e blindagem/ladrões

- Revise adições ou makeups recentes—o banho foi empurrado para fora de sua janela normal?

Ações Corretivas

- Reduza a densidade de corrente ou aumente a agitação mantendo os requisitos de espessura

- Verifique as concentrações de metal e aditivos por análise

- Melhore o design da gancheira ou use escudos/ladrões para equilibrar a distribuição de corrente

- Use gráficos CEP sobre densidade de corrente e espessura para evitar mudanças graduais de setpoint antes que a queima apareça

🔗 Descascamento e Má Aderência: Problemas de Preparação de Superfície e Substrato

O Que Você Vê

- Galvanização levanta, lasca ou descasca do metal base

- O descascamento pode começar em bordas afiadas ou recursos estampados

- Em testes acelerados (dobra, fita, térmico), o revestimento se separa completamente

Causas Raiz Comuns

- Limpeza ou desengraxe inadequados

- Ativação/banho ácido insuficiente ou incorreto

- Metal base passivado ou oxidado (por exemplo, aços de alta liga, inox, alumínio)

- Camada pré-placa incorreta ou strike (por exemplo, strike de níquel)

- Fragilização por hidrogênio ou pós-cozimento impróprio

Verificações Rápidas

- Repita a limpeza e ativação em um cupom de teste—a aderência melhora?

- Verifique a idade e concentração de limpadores e ativadores

- Revise o material recebido e qualquer histórico de tratamento térmico

- Confirme os ciclos de cozimento (temperatura, tempo, atraso) para aços de alta resistência

Ações Corretivas

- Aperte as sequências de limpeza (limpeza alcalina → enxágue → ativação ácida → enxágue)

- Refresque ou reequilibre limpadores e ativadores

- Introduza ou ajuste processos de strike (por exemplo, strike de níquel) para substratos difíceis

- Padronize testes de aderência e registre resultados em seu LIMS para rastreabilidade

Dica: Quando você registra problemas de aderência com registro digital, torna-se óbvio quais fornecedores, tratamentos térmicos ou números de lote se correlacionam com eventos de descascamento.

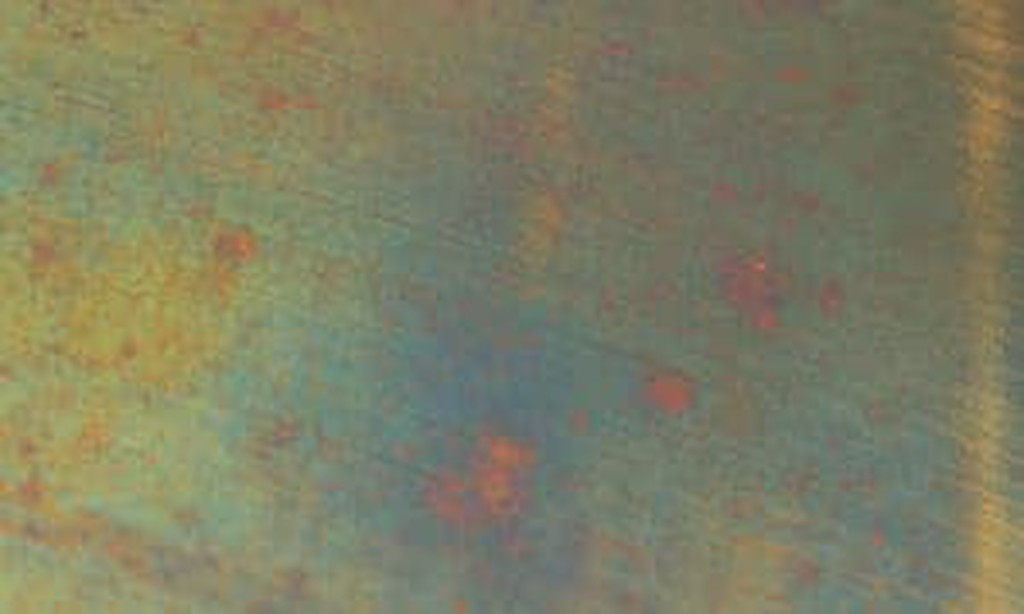

🕳️ Pites: Gás, Partículas e Contaminação

O Que Você Vê

- Pequenos furos ou crateras

- Frequentemente pior em superfícies voltadas para cima ou áreas de “prateleira”

- Pode aparecer apenas após polimento ou testes acelerados de corrosão

Causas Raiz Comuns

- Bolhas de gás aderindo à superfície (hidrogênio, ar)

- Particulados suspensos (poeira, finos de ânodo, sais não dissolvidos)

- Óleo/graxa ou resíduos de surfactante de má limpeza ou enxágue

- Superaquecimento local ou má agitação

- Molhagem imprópria (molhante insuficiente ou desequilíbrio de surfactante)

Verificações Rápidas

- Observe as peças durante a galvanização—você vê bolhas presas em recessos?

- Inspecione o sistema de filtração, idade do filtro e direção do fluxo

- Verifique os sacos de ânodo quanto a rasgos ou mídia entupida

- Revise entregas químicas recentes quanto à qualidade ou mudanças de fornecedor

Ações Corretivas

- Aumente ou ajuste a agitação para varrer bolhas de gás

- Melhore a filtração e substitua filtros/sacos de ânodo

- Introduza ou ajuste agentes molhantes conforme orientação do fornecedor

- Melhore o enxágue entre etapas para evitar arraste e carryover de surfactante

Usar Lab Wizard CEP e alertas em variáveis-chave—como pressão diferencial de filtração, temperatura e concentração de metal—ajuda você a ver deriva lenta em direção a condições de formação de pites antes que as peças sejam afetadas.

🏔️ Rugosidade e Nódulos: Filtração e Controle de Sólidos

O Que Você Vê

- Sensação áspera ou de lixa, partículas ou protuberâncias visíveis

- Nódulos frequentemente concentram em bordas, cantos e áreas de prateleira

- Peças podem falhar em aparência ou corrosão devido à porosidade

Causas Raiz Comuns

- Filtração inadequada ou com falha

- Finos de ânodo de ânodos mal ensacados ou danificados

- Hidróxidos precipitados ou sais não dissolvidos

- Contaminação ambiental (poeira, resíduo de retificação perto da linha)

Verificações Rápidas

- Examine os cartuchos de filtro e sacos de ânodo—estão carregados, rasgados ou desviados?

- Verifique fontes próximas de poeira ou retificação

- Revise os registros de análise quanto a contaminantes ou impurezas incomuns

Ações Corretivas

- Aumente a taxa de renovação ou atualize a filtração

- Substitua ou reensaque ânodos com a mídia correta

- Ajuste pH e equilíbrio de metal para minimizar a precipitação

- Mova ou proteja a linha de fontes de contaminação externas

💨 Bolhas: Contaminação Aprisionada e Hidrogênio

O Que Você Vê

- Bolhas elevadas que podem estourar, expor metal nu ou descascar

- Frequentemente aparecem após cozimento, dobra ou exposição à corrosão

Causas Raiz Comuns

- Contaminação aprisionada (óleo, camadas de óxido) entre substrato e depósito

- Acúmulo de hidrogênio em aços de alta resistência ou revestimentos grossos

- Má enxágue entre etapas de pré-placa

- Ciclos de pós-cozimento incorretos ou ausentes para alívio de fragilização

Verificações Rápidas

- Seccione uma área com bolhas para ver se o defeito começa na interface do substrato

- Verifique o cozimento pós-placa (tempo, temperatura, atraso após galvanização)

- Revise limpeza e ativação para aquele trabalho e histórico do tanque

Ações Corretivas

- Aperte os controles de enxágue e verificações de contaminação

- Revise e aplique requisitos de cozimento de alívio de hidrogênio

- Para problemas crônicos, realize MSA e testes de aderência para garantir que seus sistemas de medição e inspeção sejam confiáveis

🎯 Falha de Cobertura, Baixa Cobertura e Variação de Espessura

O Que Você Vê

- Áreas descobertas ou levemente galvanizadas em recessos ou furos profundos

- Bordas muito espessas, recessos muito finos

- Baixa cobertura em áreas distantes dos ânodos

Causas Raiz Comuns

- Má distribuição de corrente devido à geometria e design da gancheira

- Baixa densidade de corrente em áreas sombreadas

- Agitação inadequada ou fluxo de solução em recessos

- Tempo insuficiente na densidade de corrente

Verificações Rápidas

- Execute testes de célula de Hull usando o mesmo banho para diagnosticar problemas de distribuição

- Avalie o design da gancheira: você pode ajustar pontos de contato, ladrões ou escudos?

- Compare o mapeamento real de espessura com as expectativas modeladas

Ações Corretivas

- Redesenhe gancheiras para melhor poder de penetração e orientação da peça

- Adicione ou reposicione ânodos e ladrões

- Use ciclos de galvanização em etapas (corrente inicial mais baixa para ativar recessos, depois rampa)

- Documente as configurações de gancheira mais conhecidas em seu sistema digital para que não vivam apenas na cabeça de uma pessoa

🌈 Manchas, Descoloração e Problemas Cosméticos

O Que Você Vê

- Manchas amarelas/marrons, filmes arco-íris ou manchas de água

- Estrias seguindo linhas de drenagem ou marcas de manuseio

Causas Raiz Comuns

- Enxágue incompleto (arraste de entrada / saída)

- Água de enxágue contaminada ou produtos químicos transbordando

- Etapas de pós-tratamento ou passivação incorretas

- Manuseio com luvas sujas ou tocar peças molhadas

Verificações Rápidas

- Verifique a condutividade ou contaminação dos tanques de enxágue

- Verifique as taxas de fluxo e transbordamento

- Revise a idade e concentração da química de pós-tratamento

Ações Corretivas

- Aperte os controles de enxágue (enxágues em contracorrente, monitoramento de fluxo)

- Refresque ou ajuste pós-tratamentos

- Implemente procedimentos padrão de manuseio e treinamento

📊 Usando CEP e Regras Western Electric para Detecção Precoce de Defeitos

Quando você vê defeitos visíveis, seu processo provavelmente vem derivando por dias ou semanas.

CEP (Controle Estatístico de Processo) com Regras Western Electric oferece um sistema de alerta antecipado sobre:

- Concentração de metal

- Níveis de aditivos-chave

- Temperatura e pH do banho

- Corrente e tensão do retificador

- Velocidade da linha ou ampere-minutos por peça

Em vez de reagir ao refugo, você reage a padrões CEP:

- Pontos além dos limites (Regra 1)

- Agrupamentos ou tendências (Regras 2–4)

Quando você emparelha gráficos CEP com Lab Wizard Alerts, você pode:

- Acionar alertas de ALTA prioridade quando um parâmetro crítico sai de controle

- Notificar as pessoas certas via plataforma, e-mail ou dashboards

- Registrar a investigação e ação corretiva em uma trilha de auditoria completa

Para um mergulho mais profundo, veja:

- Regras Western Electric para CEP: Guia de Implementação

- Como Usar Alertas do Lab Wizard para Comunicação de Eventos Críticos e Responsabilidade

⚙️ Transformando a Solução de Defeitos em um Sistema

Para obter benefício a longo prazo, sua solução de problemas precisa se tornar uma receita repetível orientada por dados, não um momento heroico único.

Lista de Verificação de Implementação

✔ Defina e padronize categorias de defeitos e nomenclatura

✔ Use registro digital para que cada análise, adição e makeup seja rastreável

✔ Construa gráficos CEP nas poucas variáveis que mais importam para cada linha

✔ Habilite alertas vinculados a violações de limite de controle e atingimentos de especificação crítica

✔ Crie um registro de defeitos: defeito → causa suspeita → ações → confirmação

✔ Revise métricas de defeitos mensalmente: ppm, refugo, retrabalho, top 5 padrões

Resultados Esperados

Empresas que tratam a solução de problemas como um sistema normalmente veem:

- Reduções de refugo e retrabalho (15–40% ao longo do tempo)

- Menos surpresas em auditorias, porque cada defeito tem um rastro

- Identificação de causa raiz mais rápida quando problemas aparecem

- Menos dependência de um único “especialista” e mais qualidade repetível

🚩 Erros Comuns

❌ Reagir a defeitos sem capturar quando eles começaram em relação a mudanças químicas ou operacionais

❌ Fazer múltiplas mudanças de uma vez, para que você não possa isolar a correção real

❌ Pular documentação, para que o mesmo defeito se repita meses depois

❌ Confiar em conhecimento tribal em vez de padrões CEP orientados por dados

❌ Não usar seu LIMS ou registro digital para correlacionar defeitos com histórico do processo

Recursos Internos Relacionados

Saiba mais sobre como o Lab Wizard apoia qualidade, redução de refugo e prevenção de defeitos:

- Como Prevenir Refugo em Galvanização

- Como Reduzir Desperdício Químico em Galvanização

- Como Gerenciar Química de Banho de Galvanização Automaticamente

- Como Calcular Adições Químicas e Reconstruir Banhos de Galvanização (Makeups)

- Registro Digital para Empresas de Galvanização

- LIMS para Galvanização e Acabamento de Metais

- Regras Western Electric para CEP: Guia de Implementação

Esses recursos unem solução de defeitos, CEP, LIMS e controle de química em um sistema coerente que escala além de um único especialista.

Referências Externas e Recursos da Indústria

Esses recursos externos fornecem informações adicionais sobre defeitos de galvanização, causas e ações corretivas:

Nickel Institute – Nickel Plating Handbook (2023) – Inclui seções detalhadas sobre defeitos comuns de galvanização de níquel (rugosidade, pites, queima) e suas causas.

https://nickelinstitute.org/media/lxxh1zwr/2023-nickelplatinghandbooka5_printablepdf.pdfProducts Finishing – Nickel Troubleshooting Guide – Tabelas práticas de solução de problemas para muitos sintomas de galvanização de níquel e causas prováveis.

https://www.pfonline.com/articles/nickel-troubleshooting-guideSharretts Plating – Complete Guide to Electroplating Defects & Issues – Visão geral de defeitos comuns de galvanoplastia em múltiplos metais e suas origens em design, preparação e processo.

https://www.sharrettsplating.com/blog/electroplating-defects-issues/FinishingAndCoating.com – Troubleshooting and Eliminating Problems in Plating Baths – Abordagem passo a passo usando análise química básica, teste de célula de Hull e revisão de parâmetros operacionais.

https://finishingandcoating.com/index.php/plating/913-troubleshooting-and-eliminating-problems-in-plating-bathsNMfrc – Pores, Spotting-Out, Pits, Peeling & Blistering – Artigo técnico explicando mecanismos por trás de poros, pites e bolhas em depósitos galvanizados e como evitá-los.

https://www.nmfrc.org/pdf/psf00/00dec74.pdf

Ao combinar essas referências da indústria com registro digital, CEP e alertas do Lab Wizard, você pode construir uma operação de galvanização que detecta problemas cedo, os corrige rapidamente e prova isso em cada auditoria.